Како се производња ка висококвалитетној трансформацији, брзи развој у области чисте енергије и развој полупроводничке и фотонапонске индустрије, са високом ефикасношћу и високом прецизношћу обраде, потражња за дијамантским алатима расте, али вештачки дијамантски прах као најважнија сировина, округ дијаманта и матрица нису јаки, а век трајања карбидног алата у почетку није дуг. Да би се решили ови проблеми, индустрија генерално користи дијамантски прах као површински премаз металним материјалима, како би се побољшале површинске карактеристике, повећала издржљивост и побољшао укупни квалитет алата.

Метода површинског премазивања дијамантским прахом је више, укључујући хемијско позлаћивање, галванизацију, магнетронско распршивање, вакуумско испаравање, реакцију врућег распршивања итд., укључујући хемијско позлаћивање и позлаћивање са зрелим поступком, уједначеним премазом, може прецизно контролисати састав и дебљину премаза, предности прилагођеног премаза, постале су две најчешће коришћене технологије у индустрији.

1. хемијско позлаћивање

Хемијско премазивање дијамантским прахом је стављање третираног дијамантског праха у раствор за хемијско премазивање, а затим депоновање металних јона у раствору за премазивање деловањем редукционог средства у раствору за хемијско премазивање, формирајући густи метални премаз. Тренутно, најчешће коришћено хемијско премазивање дијамантима је хемијско никловање - бинарна легура фосфора (Ni-P) се обично назива хемијско никловање.

01 Састав раствора за хемијско никловање

Састав раствора за хемијско наношење превлачиво утиче на гладак ток, стабилност и квалитет премаза током хемијске реакције. Обично садржи главну со, редукционо средство, комплексообразовател, пуфер, стабилизатор, акцелератор, сурфактант и друге компоненте. Пропорција сваке компоненте мора бити пажљиво подешена како би се постигао најбољи ефекат премазивања.

1, главна со: обично никл сулфат, никл хлорид, никл аминосулфонска киселина, никл карбонат итд., његова главна улога је да обезбеди извор никла.

2. Редукционо средство: углавном обезбеђује атомски водоник, редукује Ni2+ у раствору за позлаћивање у Ni и таложи га на површини дијамантских честица, што је најважнија компонента у раствору за позлаћивање. У индустрији се као редукционо средство углавном користи натријум секундарни фосфат са јаком редукционом способношћу, ниском ценом и добром стабилношћу позлаћивања. Систем редукције може постићи хемијско позлаћивање на ниској и високој температури.

3, комплексни агенс: раствор за премаз може изазвати таложење, побољшати стабилност раствора за премаз, продужити век трајања раствора за превлаку, побољшати брзину таложења никла, побољшати квалитет слоја премаза, генерално користити јантарну киселину, лимунску киселину, млечну киселину и друге органске киселине и њихове соли.

4. Остале компоненте: стабилизатор може инхибирати разградњу раствора за превлаку, али пошто ће утицати на појаву хемијске реакције превлаке, потребна је умерена употреба; пуфер може произвести H+ током хемијске реакције никловања како би се осигурала континуирана стабилност pH; сурфактант може смањити порозност премаза.

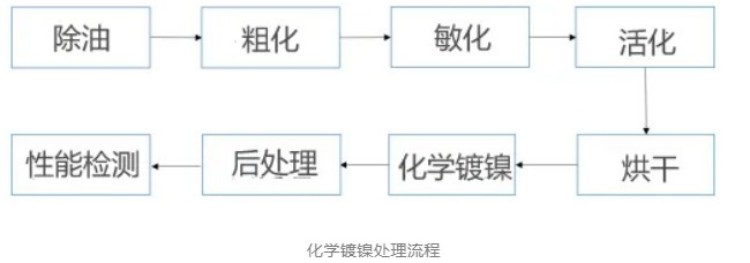

02 Процес хемијског никловања

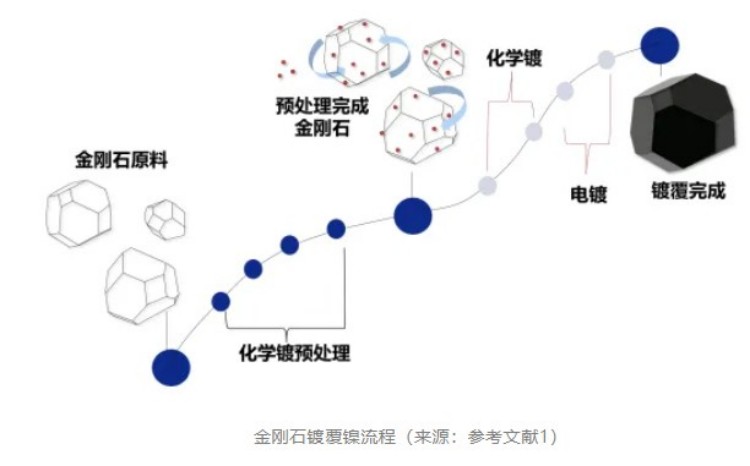

Хемијска облога натријум хипофосфатног система захтева да матрица има одређену каталитичку активност, а сама површина дијаманта нема центар каталитичке активности, тако да је потребно да се претходно обради пре хемијске облоге дијамантског праха. Традиционална метода претходне обраде хемијске облоге је уклањање уља, грубљење, сензибилизација и активација.

(1) Уклањање уља, грубљење: уклањање уља се углавном користи за уклањање уља, мрља и других органских загађивача са површине дијамантског праха, како би се осигурало добро приањање и добре перформансе накнадног премаза. Грубљење може створити мале удубљења и пукотине на површини дијаманта, повећавајући храпавост површине дијаманта, што не само да погодује адсорпцији металних јона на овом месту, олакшава накнадно хемијско превлачење и галванизацију, већ и ствара степенице на површини дијаманта, пружајући повољне услове за раст хемијског превлачења или галванизације металног слоја.

Обично се за корак уклањања уља користи NaOH и други алкални раствор као раствор за уклањање уља, а за корак грубљења, раствор азотне киселине и друге киселине се користи као сирови хемијски раствор за нагризање површине дијаманта. Поред тога, ова два елемента треба користити са ултразвучном машином за чишћење, што доприноси побољшању ефикасности уклањања уља и грубљења дијамантског праха, штеди време у процесу уклањања и грубљења уља и осигурава ефекат уклањања уља и грубих остатака.

(2) Сензитизација и активација: процес сензитизације и активације је најкритичнији корак у целом процесу хемијског наношења премаза, који је директно повезан са тим да ли се хемијско наношење премаза може извршити. Сензитизација служи за адсорбовање лако оксидованих супстанци на површини дијамантског праха које немају аутокаталитичка својства. Активација служи за адсорбовање оксидације хипофосфорне киселине и каталитички активних металних јона (као што је метал паладијум) на редукцију честица никла, како би се убрзала брзина наношења премаза на површину дијамантског праха.

Генерално говорећи, време сензибилизације и активације је прекратко, формирање паладијумских тачака на површини дијаманта је мање, адсорпција премаза је недовољна, слој премаза лако отпада или је тешко формирати потпуни премаз, а време третмана је предуго, што ће довести до отпадања паладијумских тачака, стога је најбоље време за сензибилизацију и активацију 20~30 минута.

(3) Хемијско никловање: на процес хемијског никловања не утиче само састав раствора за премаз, већ и температура раствора за премаз и pH вредност. Код традиционалног хемијског никловања на високим температурама, општа температура је између 80 и 85 ℃, изнад 85 ℃ лако долази до разградње раствора за премаз, а на температурама испод 85 ℃, брзина реакције је већа. Са повећањем pH вредности, брзина наношења премаза ће расти, али ће pH вредност такође изазвати стварање седимента соли никла, што ће инхибирати брзину хемијске реакције. Стога се у процесу хемијског никловања оптимизацијом састава и односа раствора за хемијско премазивање, услова процеса хемијског никловања, контролише брзина наношења хемијског премаза, густина премаза, отпорност премаза на корозију, метод густине премаза, премаз дијамантским прахом како би се задовољиле потребе индустријског развоја.

Поред тога, један премаз можда неће постићи идеалну дебљину премаза, а могу се појавити мехурићи, рупице и други недостаци, тако да се може нанети више премаза како би се побољшао квалитет премаза и повећала дисперзија премазаног дијамантског праха.

2. електро никловање

Због присуства фосфора у слоју премаза након хемијског никловања дијамантима, то доводи до лоше електричне проводљивости, што утиче на процес утовара песка у дијамантски алат (процес фиксирања честица дијаманта на површину матрице), тако да се слој никловања без фосфора може користити за никловање. Специфична операција је да се дијамантски прах стави у раствор премаза који садржи јоне никла, честице дијаманта дођу у контакт са негативном електродом на катоди, блок метала никла се урони у раствор премаза и повеже са позитивном електродом да би постао анода. Кроз електролитичко дејство, слободни јони никла у раствору премаза се редукују на атоме на површини дијаманта, а атоми расту у премазу.

01 Састав раствора за превлаку

Као и раствор за хемијско позлаћивање, раствор за галванизацију углавном обезбеђује неопходне металне јоне за процес галванизације и контролише процес таложења никла како би се добио потребан метални премаз. Његове главне компоненте укључују главну со, активно средство аноде, пуферско средство, адитиве и тако даље.

(1) Главна со: углавном се користи никл сулфат, никл амино сулфонат итд. Генерално, што је већа концентрација главне соли, бржа је дифузија у раствору за превлаку, већа је ефикасност струје, брзина таложења метала, али зрна премаза ће постати груба, а смањење концентрације главне соли ће довести до лошије проводљивости премаза и тешкоће контроле.

(2) Активно средство аноде: пошто се анода лако пасивира, лако је проводљива, што утиче на равномерност расподеле струје, па је потребно додати никл хлорид, натријум хлорид и друге агенсе као анодни активатор како би се подстакла активација аноде и побољшала густина струје пасивације аноде.

(3) Пуферски агенс: као и раствор за хемијско галванизирање, пуферски агенс може одржавати релативну стабилност раствора за галванизирање и pH вредност катоде, тако да може да варира у дозвољеном опсегу током процеса галванизације. Уобичајени пуферски агенс садржи борну киселину, сирћетну киселину, натријум бикарбонат и тако даље.

(4) Остали адитиви: према захтевима премаза, додајте одговарајућу количину средства за сјај, средства за изравнавање, средства за квашење и разних средстава и других адитива како бисте побољшали квалитет премаза.

02 Дијамантски галванизовани никл

1. претходна обрада пре превлаке: дијамант често није проводљив и потребно га је превлачити слојем метала кроз друге процесе превлаке. Метода хемијске превлаке се често користи за претходно превлачивање слоја метала и згушњавање, тако да ће квалитет хемијске превлаке у одређеној мери утицати на квалитет слоја превлаке. Генерално говорећи, садржај фосфора у превлаци након хемијске превлаке има велики утицај на квалитет превлаке, а превлака са високим садржајем фосфора има релативно бољу отпорност на корозију у киселој средини, површина превлаке има већа испупчења, велику површинску храпавост и нема магнетна својства; превлака са средњим садржајем фосфора има и отпорност на корозију и отпорност на хабање; превлака са ниским садржајем фосфора има релативно бољу проводљивост.

Поред тога, што је величина честица дијамантског праха мања, то је већа специфична површина. Када се премаз нанесе, лако се плута у раствору за позлаћивање, доћи ће до цурења, позлаћивања и појаве растреситог слоја премаза. Пре позлаћивања, потребно је контролисати садржај фосфора и квалитет премаза, контролисати проводљивост и густину дијамантског праха како би се побољшало лако плутање праха.

2, никловање: тренутно се за дијамантско прашкасто наношење често користи метод ваљања, односно, у флаширање се додаје одговарајућа количина раствора за галванизацију, одређена количина вештачког дијамантског праха у раствор за галванизацију, а ротацијом боце се дијамантски прах у флаширању покреће да се котрља. Истовремено, позитивна електрода је повезана са блоком никла, а негативна електрода са вештачким дијамантским прахом. Под дејством електричног поља, јони никла слободни у раствору за никловање формирају метални никл на површини вештачког дијамантског праха. Међутим, овај метод има проблеме ниске ефикасности наношења и неравномерног наношења, па је настао метод ротирајуће електроде.

Метода ротирајуће електроде је ротирање катоде код дијамантског прашкастог наношења. На овај начин се може повећати површина контакта између електроде и честица дијаманта, повећати равномерна проводљивост између честица, побољшати неравномерност премаза и побољшати ефикасност производње дијамантског никловања.

кратак резиме

Као главна сировина за дијамантске алате, модификација површине дијамантског микропраха је важно средство за побољшање силе контроле матрице и продужење века трајања алата. Да би се побољшала брзина утовара дијамантских алата песком, обично се на површину дијамантског микропраха може нанети слој никла и фосфора како би се постигла одређена проводљивост, а затим се слој никловања згушњава и побољшава проводљивост. Међутим, треба напоменути да сама површина дијаманта нема каталитички активни центар, па је потребно претходно третирање пре хемијског превлачења.

референтна документација:

Лиу Хан. Студија о технологији површинског премазивања и квалитету вештачког дијамантског микро праха [D]. Технолошки институт Џонгјуан.

Јанг Бјао, Јанг Џун и Јуан Гуангшенг. Студија о процесу претходне обраде површинског премаза дијамантима [J]. Стандардизација простора.

Ли Ђингхуа. Истраживање модификације површине и примене вештачког дијамантског микро праха који се користи за жичане тестере [D]. Технолошки институт Џонгјуан.

Фанг Лили, Женг Лијан, Ву Јанфеи и др. Процес хемијског никловања вештачке дијамантске површине [J]. Часопис за ИОЛ.

Овај чланак је поново штампан у мрежи супертврдих материјала

Време објаве: 13. март 2025.